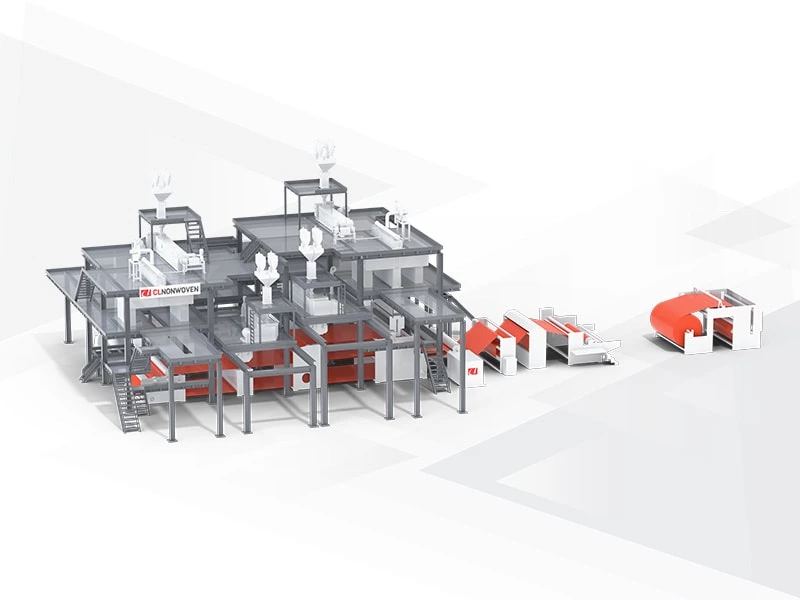

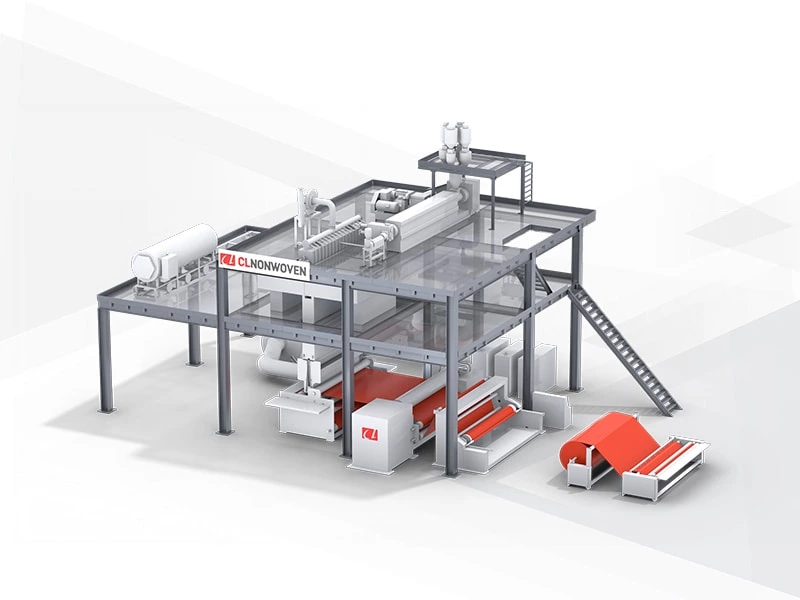

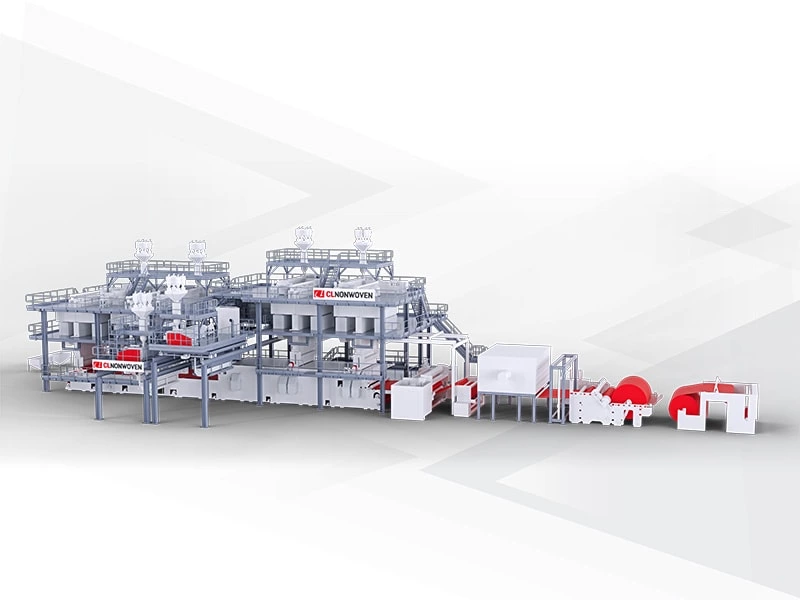

Linha Spunmelt SMMS

Em 2006, a CL construiu a primeira linha SMMS da China. SMMS é composta por tecido não tecido spunbond, tecido não tecido meltblown, tecido não tecido meltblown e tecido não tecido spunbond. Em comparação com o SMS, possui um índice hidrostático mais alto, tornando-o mais adequado para aplicações médicas. Pode ser usado para aventais cirúrgicos, toalhas cirúrgicas, envoltórios cirúrgicos, lençóis médicos, roupas de lavagem das mãos, aventais de isolamento, jalecos e muito mais.

Especificação Técnica da Máquina de Fabricação de Tecido Não Tecidos SMMS

(Tecnologia Exclusiva da CL - Design de Dupla Web)

| Modelo | Largura efetiva | Tecido GSM | Velocidade da máquina | Matéria-prima | Capacidade |

| 1600 SMMS | 1600 | 8-80gsm | 550m/min | PP Chips | 12.5 Ton/Day |

| 2400 SMMS | 2400 | 8-80gsm | 550m/min | PP Chips | 19 Ton./Day |

| 3200 SMMS | 3200 | 8-80gsm | 550m/min | PP Chips | 25 Ton/Day |

| 4200 SMMS | 4200 | 8-80gsm | 550m/min | PP Chips | 33 Ton/Day |

VISÃO GERAL DA LINHA DE PRODUÇÃO

Esta máquina de fabricação de tecidos não tecidos é usada para a produção de tecidos não tecidos através do processo de fiação de PP, formação de web e reforço por ligação térmica. Utilizando PP como a principal matéria-prima, juntamente com aditivos como masterbatch de cor, antioxidantes, agentes anti-pilling e retardantes de chama, produzimos tecidos não tecidos com diferentes cores, propriedades e adequados para várias aplicações. Esta linha de produção pode fabricar produtos de PP spunbond SS e produtos de PP spunmelt SMMS, que podem ser ajustados de acordo com o posicionamento de mercado e as necessidades dos clientes.

Classificação SMMS: S1 → M1 → M2 → S2 da máquina formadora de web na direção do calendário.

REQUISITOS GERAIS DOS PRINCIPAIS EQUIPAMENTOS DO SISTEMA DE LINHA SPUNMELT

1 Equipamentos Principais do Sistema Spunbond (Total 2 conjuntos)

1.1 Sistema de Dosagem (2 conjuntos)

Cada sistema utiliza alimentação automática tipo sucção a pressão negativa. O tubo de alimentação é feito de aço inoxidável com espessura de parede de 1 mm. O sistema de dosagem fornece a interface de processo para a interface de operação do equipamento principal para consulta, e o alarme de falha do sistema de dosagem é enviado ao console do equipamento principal para fácil verificação. São fornecidos 2 tanques de material com capacidade de 2 toneladas cada e 2 conjuntos de ventiladores de sucção de alta pressão de 11KW. (S1 e S2 são iguais)..

1.2 Extrusora de Parafuso (2 conjuntos)

Função e composição do equipamento: este dispositivo é principalmente para extrudir e derreter as pastilhas de PP, composto por engrenagem de transmissão, redutor, parafuso, cabeça de mistura, manga, aquecedor cerâmico, estrutura, etc., e está equipado com controle automático de temperatura, sistema de resfriamento e sistema de alarme. A transmissão principal adota controle de frequência AC. O controle de temperatura de cada área adota o módulo de controle de temperatura, relé de estado sólido e termistor de platina Pt 100 para formar um sistema de controle de temperatura em loop fechado.

1.3 Extrusora para Material Reciclado (2 conjuntos)

Função e composição do equipamento: para reciclagem de material de borda. Consiste em parafuso, manga, cabeça de descarga, filtro de fusão, dispositivo de transmissão, sistema de aquecimento, dispositivo de isolamento térmico, estrutura, sistema de controle de temperatura e pressão, rolo de alimentação de material de borda e dispositivo de guia, etc. Utiliza a regulação de velocidade por frequência do motor AC, o controle de temperatura de cada área adota o módulo de controle de temperatura, relé de estado sólido, termistor de platina Pt 100 para formar o sistema de controle de temperatura em loop fechado. A cabeça de descarga é equipada com válvula de retenção, com exibição da pressão da cabeça, um tipo novo de fácil alimentação e prevenção de lesões nas mãos, a entrada de alimentação é controlada por conversor de frequência Siemens.

1.4 Filtro de Fusão (2 conjuntos)

Conectado diretamente ao extrusora com flanges, composto por dois conjuntos de unidades de filtro.

1.5 Bomba de Fusão e Acionamento (2 conjuntos, Design mais recente da CL)

Tipo: bomba de engrenagem

1.6 Corpo do Molde de Fiação (2 conjuntos, Design mais recente da CL)

Método de distribuição de fusão dentro da caixa: bomba única, tipo gancho único

1.7 Dispositivo de Sucção de Monômero (2 conjuntos)

Dupla fileira e paralela com múltiplos tubos

1.8 Dispositivo de Câmera de Resfriamento (2 conjuntos, Design mais recente da CL)

Adotando uma nova estrutura de sopro de ar cruzado, a estrutura principal é feita de material de alumínio, e a placa de vedação de aço inoxidável com isolamento.

1.9 Unidade de Alongamento (2 conjuntos, Design mais recente da CL)

Adota uma nova estrutura de ducto de ar de alongamento com isolamento térmico.

1.10 Difusor (2 conjuntos, Design mais recente da CL)

A largura do ducto de difusão pode ser ajustada online.

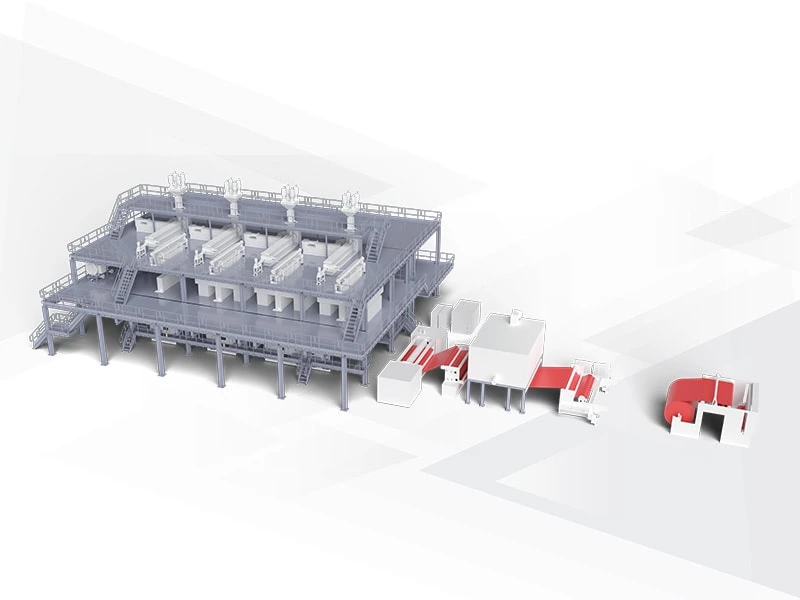

2 Equipamentos Principais do Sistema Melt Blown

Sistema de Dosagem (1 conjunto)

Cada sistema utiliza alimentação automática tipo sucção a pressão negativa. A altura efetiva de alimentação do material é de 12 m e a distância de transporte horizontal é de 60 m. O tubo de alimentação é feito de aço inoxidável com espessura de parede de 1 mm. O sistema de dosagem fornece a interface de processo para a interface de operação do equipamento principal para

consulta, e o alarme de falha do sistema de dosagem é enviado ao console do equipamento principal para fácil verificação.

2.2 Extrusora de Parafuso (1 conjunto)

Função e composição do equipamento: este dispositivo é principalmente para extrudir e derreter as pastilhas de PP, composto por engrenagem de transmissão, redutor, parafuso, cabeça de mistura, manga, aquecedor cerâmico, estrutura, etc., e está equipado com controle automático de temperatura, sistema de resfriamento e sistema de alarme. A transmissão principal adota controle de frequência AC. O controle de temperatura de cada área adota o módulo de controle de temperatura, relé de estado sólido e termistor de platina Pt 100 para formar um sistema de controle de temperatura em loop fechado.

2.3Filtro de Fusão (1 conjunto)

Conectado diretamente ao extrusora com flanges, composto por dois conjuntos de unidades de filtro.

2.4 Bomba de Fusão e Acionamento (1 conjunto)

Tipo: bomba de engrenagem

2.5 Corpo do Molde de Fusão do Sistema Meltblown e Componentes de Fiação (1 conjunto)

Pressão de trabalho do molde meltblown: 300℃

2.6 Pipeline de Fusão (1 conjunto) adota modo de aquecimento e isolamento total..

2.7 Plataforma de Estrutura de Aço (1 conjunto, Design mais recente da CL)

A plataforma de aço do sistema meltblown pode ser levantada e abaixada para ajuste de DCD.

A plataforma de aço do sistema meltblown também pode se mover ao longo da direção CD e ser desconectada.

2.8 Dispositivo de Proteção da Correia de Fiação Meltblown (1 conjunto, Design mais recente da CL)

Dispositivo de proteção da correia de fiação para situações especiais, como falta de energia inesperada, desligamento de ar quente e parada da correia de fiação.

2.9 Dispositivo de Aquecimento da Unidade de Alongamento (1 conjunto)

2.10 Ventilador (Marca da Alemanha ou Coreia do Sul

2.11 Formador de Web (1 conjunto, Design mais recente da CL)

Velocidade de formação de web: 550 m/min

2.12 Rolo de Pressão a Quente (2 conjuntos)

Modo de acionamento: Passivo

2.13 Rolo de Suporte (2 conjuntos)

A dureza da camada de borracha na superfície não deve ser inferior a SHA76.

2.14 Sistema de Acionamento (1 conjunto)

O rolamento de acionamento adota a marca NSK ou SKF, com um eixo de 90 mm.

2.15 Estrutura do Formador de Web:

Espessura da placa de aço é 40 mm. Protegido com placas de cobertura em ambos os lados.

2.15 Calendário de Dois Rolos (1 conjunto, marca CL)

Velocidade de produção: 550 m/min

Forma dos rolos: o rolo superior é um rolo de estampagem e o rolo inferior é um rolo liso. A largura efetiva do padrão do rolo de estampagem é 3.700 mm. A largura do rolo liso é 3.800 mm.

2.16 Sistema Hidrofílico com Secador

Rolo Kiss duplo com sistema de distribuição de óleo

2.17 Bobinador (1 conjunto)

Largura efetiva de trabalho: 3.700 mm

2.18 Cortadora (1 conjunto)

Largura efetiva de trabalho: 3.700 mm