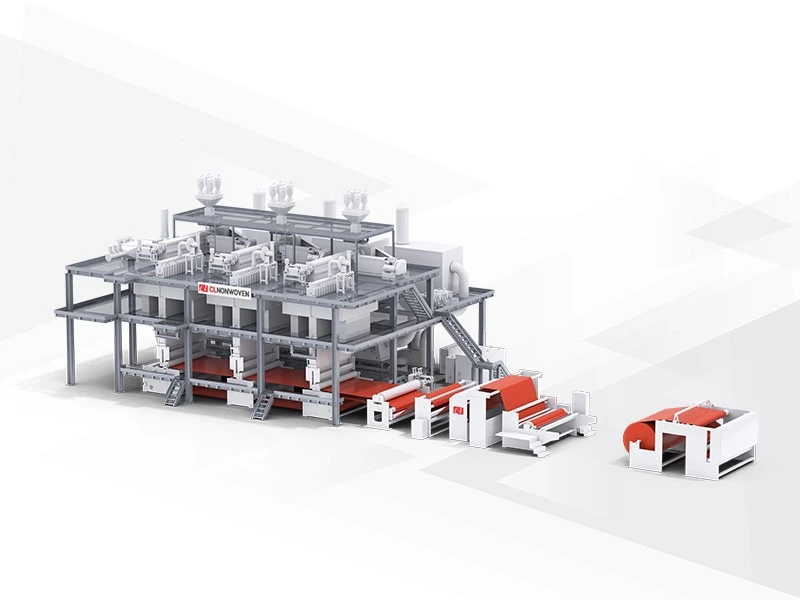

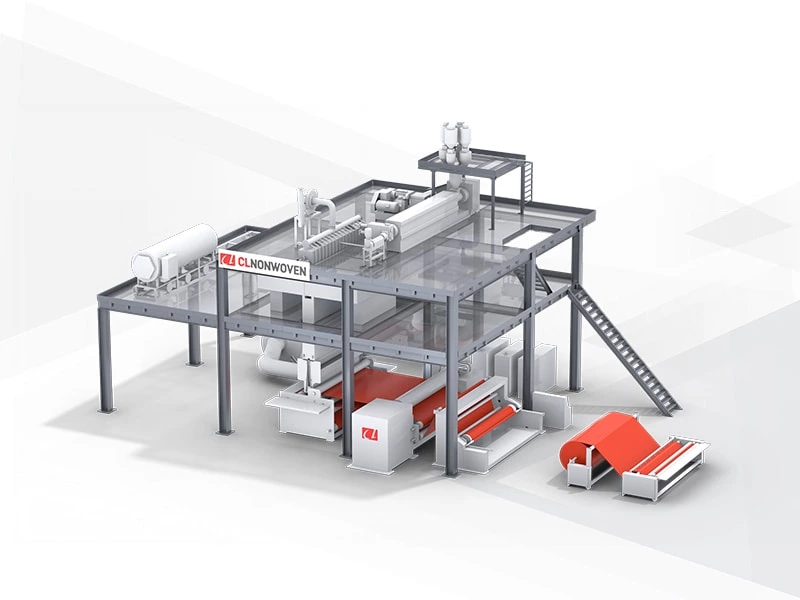

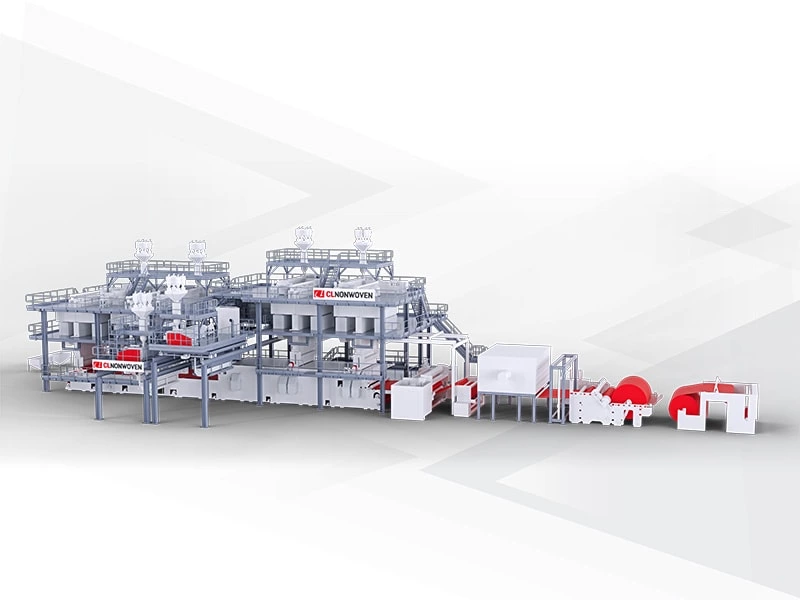

Linha Spunbond SSS

O tecido não tecido SSS pode passar por tratamentos especiais para torná-lo ideal para o setor de higiene. Conhecido por sua excelente uniformidade e maciez excepcional, este material é amplamente utilizado nas folhas superiores e inferiores da maioria das fraldas e absorventes higiênicos disponíveis no mercado

Especificação Técnica da Máquina de Fabricação de Tecido Não Tecido Spunbond SSS

| Modelo | Largura efetiva | Tecido GSM | Velocidade da máquina | Matéria-prima | Capacidade |

| 1600 SSS | 1600 | 8-80gsm | 650m/min | PP Chips | 15 Ton/Day |

| 2400 SSS | 2400 | 8-80gsm | 650m/min | PP Chips | 22 Ton./Day |

| 3200 SSS | 3200 | 8-80gsm | 650m/min | PP Chips | 30 Ton/Day |

| 4200 SSS | 4200 | 8-80gsm | 650m/min | PP Chips | 39 Ton/Day |

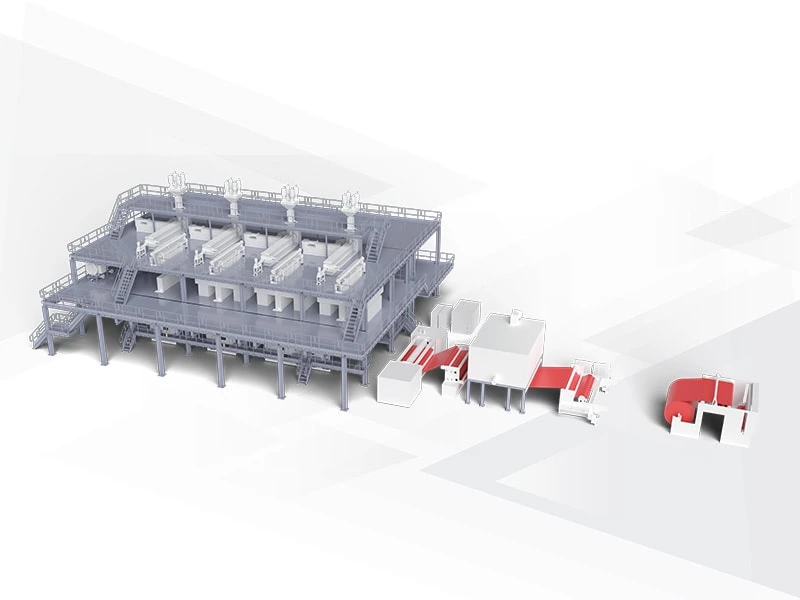

VISÃO GERAL DA LINHA DE PRODUÇÃO

Esta máquina de fabricação de tecido não tecido SSS é utilizada para a produção de tecidos não tecidos através do processo de fiação de PP, formação de malha e ligação térmica. Ela utiliza principalmente o PP como matéria-prima principal, juntamente com aditivos como masterbatch de cor, antioxidantes, agentes anti-pilling e retardantes de chama. A linha de produção é capaz de produzir tecidos não tecidos spunbond de PP em diferentes cores, propriedades e adequados para várias aplicações. Esta linha de produção pode fabricar produtos spunbond PP SSS de três camadas, que podem ser adaptados de acordo com diferentes posicionamentos de mercado e necessidades dos clientes.

Classificação SSS: S1 → S2 → S3 desde a máquina de formação de malha até a direção da calandra.

REQUISITOS GERAIS DOS PRINCIPAIS EQUIPAMENTOS DO SISTEMA SPUNBOND

Sistema de Dosagem (3 conjuntos)

Cada sistema utiliza alimentação automática por sucção de pressão negativa. O tubo de alimentação é feito de aço inoxidável com espessura de parede de 1 mm. O sistema de dosagem fornece a interface de processo para a interface de operação do equipamento principal para consulta, e o alarme de falha do sistema de dosagem é enviado para o console do equipamento principal para fácil verificação.

2.Extrusora de Parafuso (3 conjuntos)

Função e composição do equipamento: este dispositivo é utilizado principalmente para extrudar e derreter as chips de PP, composto por engrenagens de transmissão, redutor, parafuso, cabeça de mistura, manga, aquecedor cerâmico, estrutura, etc., e está equipado com controle automático de temperatura, sistema de resfriamento e sistema de alarme. A transmissão principal adota controle de frequência AC. O controle de temperatura de cada área adota o módulo de controle de temperatura, relé de estado sólido e termistor de platina Pt 100 para formar um sistema de controle de temperatura em laço fechado.

3.Extrusora para Materiais Recicláveis (3 conjuntos)

Função e composição do equipamento: para reciclagem de materiais de borda. Consiste em parafuso, manga, cabeça de descarga,

filtro de fusão, dispositivo de transmissão, sistema de aquecimento, dispositivo de isolamento térmico, estrutura, sistema de controle de temperatura e pressão, rolo de alimentação de material de borda e dispositivo de roda guia, etc.

4.Filtro de Fusão (3 conjuntos)

Conectado diretamente ao extrusora com flange, composto por dois conjuntos de unidades de filtro. Cada unidade possui dois canais cônicos.

5. Bomba de Fusão e Acionamento (3 conjuntos)

Tipo: bomba de engrenagem

6.Corpo do Molde de Fiação (3 conjuntos, Design mais recente da CL)

Equipado com um sistema automático de aquecimento e isolamento e um sistema de controle de exibição de pressão atrás da tela (referindo-se à tela de filtro), o controle de temperatura de cada zona adota o módulo de controle de temperatura, relé de estado sólido e termistor de platina PT100 para formar um sistema de controle de temperatura em laço fechado. Cada caixa de fiação pode distribuir a fusão de maneira simétrica e uniforme; equipada com ferramentas especializadas e dispositivos de transporte para fácil substituição dos componentes.

7.Dispositivo de Sucção de Monômero (3 conjuntos, Design mais recente da CL)

Disposição em fileira dupla e paralela com vários tubos.

8.Dispositivo da Câmara de Resfriamento (3 conjuntos, Design mais recente da CL)

Adotando uma nova estrutura de sopro de ar cruzado, o quadro principal é feito de material de alumínio e placa de vedação de aço inoxidável com isolamento.

9.Unidade de Alongamento (3 conjuntos, Design mais recente da CL)

Adota uma nova estrutura de ducto de ar de alongamento com isolamento térmico.

Adota uma nova estrutura de ducto de ar de alongamento com isolamento térmico. A placa de cobertura é feita de placa de aço de 2 mm, que deve ser fácil de desmontar e montar.

10 Difusor (3 conjuntos, Design mais recente da CL)

A largura do ducto de difusão pode ser ajustada online.

10.Formador de teia (1 conjunto, CL Latest Design)

Correia giratória: duas peças

Um para uso durante o comissionamento e o outro para uso após o comissionamento ser concluído

11.Rolo de prensagem a quente (3 conjuntos)

Modo de condução: Passivo

12.Rolo de suporte (3 conjuntos)

A dureza da camada de borracha na superfície não deve ser inferior a SHA76.

A superfície do rolo é tratada com revestimento de borracha. O corpo do rolo é tratado com tratamento convexo médio.

Dureza da superfície: A dureza Shore é de cerca de 70. Utilizando lubrificação com graxa.

13.Sistema de condução (1 conjunto)

O rolamento de acionamento adota a marca NSK ou SKF, com um mancal de 90 mm.

Rolo de acionamento principal: A superfície do rolo é tratada com borracha.

14.Estrutura do webformador:

A espessura do painel de parede é de 80 mm. Proteção com placas de cobertura em ambos os lados. Garanta o paralelismo do eixo de todos os rolos e a verticalidade da linha central da máquina de formação de teia para obter estabilidade em alta velocidade. Todos os foles de formação de teia adotam um método de sucção de lado único.

15.Calendário de dois rolos (1 conjunto, marca CL)

Forma do rolo: o rolo superior é um rolo de relevo, e o rolo inferior é um rolo liso (rolo S). A largura efetiva do padrão do rolo de relevo é de 3.700 mm. A largura do rolo liso é de 3.800 mm.

16. Sistema Hidrofílico Com Secador

Kiss Roll dupla face com sistema de distribuição de óleo.

A velocidade pode ser ajustada na mesa de controle.

17. Enrolador (1 conjunto)

Largura de trabalho efetiva: 3.700 mm

18.Cortador (1 conjunto)

Largura de trabalho efetiva: 3.700 mm

Largura de corte: 80 mm-3.300 mm